- Главная

- Продукция

- Линии по производству конфет

- Линия производства желейных конфет

- Линия для производства мармеладных жевательных конфет, серия GD600Q

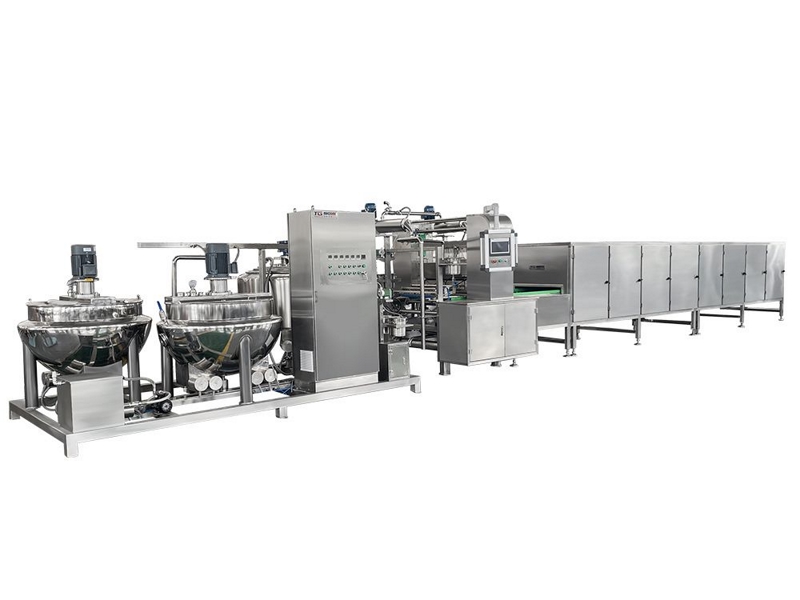

Линия для производства мармеладных жевательных конфет, серия GD600Q

Линия производства желейных конфет была разработана для производства широкого ассортимента жевательного мармелада в разнообразии форм и вкусов.

-

600 кг/час

Конструкция, управляемая ПЛК, обеспечивает максимальную производительность 600 кг/час. -

Безопасность пищевых продуктов

Производственная линия обеспечивает нормы пищевой безопасности и соответствует стандартам GMP. -

Производственная гибкость

В различных конфигурациях данная линия может производить различные одноцветные, двухцветные и полосатые жевательные мармеладные конфеты. -

Экономия места и трудозатрат

Линия по производству конфет отличается компактной структурой и высокой степенью автоматизации, что помогает сократить расходы не во вред качеству продукции.

-

Установка для смешивания пектинового геля

Эта установка оснащена автоматической системой взвешивания и смешивания ингредиентов для предварительного приготовления пектиновой суспензии. Во время приготовления суспензии порошок пектина, сахарная пудра и вода смешиваются автоматически. Это улучшает вкус готовых конфет, даже если в процессе изготовления используется сырье разного качества. Весовой резервуар из нержавеющей стали установлен на трёх тензодатчиках, рассчитанных на максимальный вес 180 кг. После взвешивания все материалы попадают в варочный котёл, оснащённый высокоскоростными ножницами, в которых растворяются пектиновый порошок и сахарная пудра. После того, как ингредиенты будут перемещены в сосуд, сироп будет перенесён в сборный резервуар для следующего этапа производства. Сам сборный резервуар представляет собой ёмкость для хранения горячих или холодных жидкостей и шламов. Вся установка оснащена несколькими высокоавтоматизированными компонентами, например, мешалкой из нержавеющей стали и самодренирующимся основанием. Каркас также изготовлен из нержавеющей стали. Все трубы оснащены трубчатыми фильтрами, которые могут удалять примеси из жидкости, обеспечивая чистоту сиропа. Ещё одним немаловажным преимуществом данной установки является система управления ПЛК, на которой хранятся до десяти предварительно заданных рецептов.

-

Установка для взвешивания и смешивания сиропов и гелей

Процесс начинается с взвешивания и смешивания основных ингредиентов с водой, сахарной пудрой, глюкозой и растворенным гелем. Ингредиенты подаются в ряд в гравиметрический взвешивающий и смесительный бак. Количество ингредиентов регулируется в соответствии с фактическим весом уже находящихся в баке. Таким образом, достигается точность с погрешностью менее 0,1% от веса, что обеспечивает высокое качество готовой продукции и стабильный выход продукции. Активные ингредиенты также могут быть добавлены на этой стадии. Каждая партия ингредиентов смешивается с суспензией, затем подаётся в резервуар-накопитель, далее в варочный котёл. Циклы взвешивания и смешивания полностью автоматизированы. Система управления сохраняет все данные каждой партии. Сама система управления подключена к заводской сети, что означает, что вы можете просматривать записи удалённо.

-

Усовершенствованный варочный аппарат непрерывного действия для подъёма плёнки

Приготовление включает в себя два этапа. Сначала оборудование растворяет сахарный песок или изомальт. Затем сироп выпаривается. Приготовление завершается в плите со скребками. Плита подвергает приготовленный сироп резкому падению давления, вызывая испарение избыточной влаги. Частично приготовленный сироп поступает в микропленковарку и проходит по трубке, нагретой паром, внутри мультиварки. Поверхность трубки мультиварки соскабливается несколькими лезвиями, образуя очень тонкую плёнку из сиропа. Сироп доводится до готового вида за считанные секунды, когда он проходит по трубке в камеру сбора. Температура приготовления снижается после того, как плита переходит в вакуумный режим. Быстрое приготовление при минимально возможной температуре позволяет избежать термического разложения и инверсии процесса, что гарантирует непрозрачность конфет и отсутствие проблем при хранении, таких как излишняя липкость полученного изделия или его текучесть.

-

Установка для смешивания CFA и активных ингредиентов

Красители, ароматизаторы и кислота (CFA) добавляются в сироп сразу после приготовления. Одновременно через аналогичную систему добавляются активные ингредиенты. Сама установка для смешивания CFA и активных ингредиентов включает сборный бак и перистальтический насос. Для поддержания добавок в оптимальном состоянии, установки автоматический нагревает, циркулирует и смешивает добавки. Смешивание занимает от трёх до пяти минут для ингредиентов объёмом 40-50 л. Контур управления расходомером также загружается на насос для обеспечения максимальной точности. После добавления всех ингредиентов два резервуара с датчиками внутри системы позволяют получать конфеты двух цветов. Установка для смешивания CFA и активных ингредиентов обеспечивает точное количество ингредиентов. На смешанные ингредиенты не повлияют колебания напряжения, изменения потока и различная рецептура.

-

ДЕПОНИРОВАНИЕ

Блок депонирования состоит из отсадочной головки, пресс-формы и охлаждающего туннеля. Приготовленный сироп хранится в подогреваемом бункере с большим количеством отдельных «насосных цилиндров» — один цилиндр питает один блок депонирования. Охлаждённый сироп затем всасывается в корпус цилиндра насоса движением поршня вверх и проталкивается через шаровой клапан ходом вниз. Форма движется непрерывно, и вся отсадочная головка совершает возвратно-поступательные движения вперёд и назад, отслеживая движение формы. Все механизмы данного блока управляются сервоприводом, что обеспечивает точность и согласованность процесса депонирования.

-

БЛОК ОХЛАЖДЕНИЯ

Двухходовой охлаждающий туннель расположен сразу после отсадочной машины. Охлаждение конфет происходит следующим образом: воздух забирается из окружающей среды для циркуляции через туннель с помощью нескольких вентиляторов, тем самым продувая и охлаждая только что изготовленные изделия. После этого операторам необходимо положить конфеты в холодильник. Фактически по выходу из блока охлаждения, конфеты имеют готовый вид, и им требуется лишь полежать в холодильной камере определённое время.

- Миксерная система производственной линии оснащена дозирующими насосами и динамическими миксерами от американского производителя LMI MILTON, что гарантирует однородность цвета сиропа. Число пищевых красителей и ароматизаторов настраивается в соответсвии с Вашими потребностями и нуждами;

- Улучшенная отсадочная головка более надежна в производстве и отличатеся высокой прецизионностью;

- Одноштамповый пресс характеризуется простотой эксплуатации и легко заменим. Ход пресса (вес сахара) регулируется на производственной линии;

- Бункер на электрическом отоплении поддается легкой регулировке температурного режима;

- Улучшенный охлаждающий туннель имеет ту же высоту, большую длину и отличается более высокой точностью контроля температурных режимов по сравнению с предыдущими моделями. Холодильная установка встроена в охлаждающую машину;

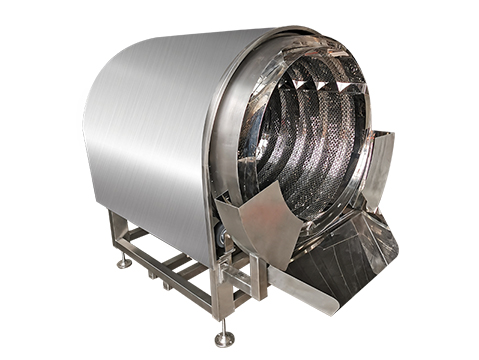

- Уникальная машина для извлечения конфет из форм отличается наличием последовательной структуры и оснащена вращающейся щеткой, что гарантирует полное извлечение конфет из форм;

- Охлаждающая конвейерная лента выполнена из высококачественных ПВХ материалов и изготовлена по новейшим технологиям. Отличительными характеристиками конвейерной ленты являются исключительная гладкость поверхности, простота чистки линии, легкость в обслуживании, а также долгий срок службы;

- Производственная линия может быть настроена в соответствии с производственными требованиями заказчика.

-

В: Являетесь ли Вы заводом?

О: Мы являемся заводом и получили сертификат ISO9001 с номером сертификата 10135145Q. Кроме того, каждый из наших продуктов имеет сертификат качества CE.

-

В: Какое послепродажное обслуживание вы предоставляете?

О: (1) Видеоинструкция (2) Онлайн-руководство (3) Монтаж и техническое обслуживание на месте

-

В: Из чего изготовлено оборудование?

О: Все оборудование изготовлено из нержавеющей стали 304.

-

В: Каковы сроки доставки?

О: Срок доставки обычно составляет от 10 до 35 дней в зависимости от оборудования.

-

В: Оказываете ли вы услуги по проведению технических испытаний?

О: Перед отправкой с завода, каждое оборудование проходит технические испытания и отправляется только после того, как клиент будет удовлетворен.

-

Линия производства жевательной резинки для клиента из США

Время: Август, 2018

Местоположение клиента: США

В последнее время, жевательные витамины становятся все более и более популярными, особенно в Америке и Канаде. Именно это сподвигло обратиться в нашу компанию, одну Американскую компанию здорового питания.

-

Линия производства желейных конфет (отливка в крахмал)

Автоматизированная линия предназначена для производства желейных конфет методом отливки в разрушаемые крахмальные формы. Оборудование оснащено ПЛК-управлением, а максимальная производительность линии составляет от 400 до 800 кг/час.

-

Линия для производства мармеладных конфет, GD150Q

Линия производства желейных конфет была разработана для производства широкого ассортимента жевательного мармелада в разнообразии форм и вкусов.

Данная линия оснащена ПЛК-управлением, а ее максимальная производительность составляет до 150 кг/час. -

Линия для производства мармеладных жевательных конфет, серия GD40Q

Автоматическая линия для производства мармеладных жевательных конфет очень компактна, имеет размеры Д (10 м) * Ш (2 м), что означает, что она вполне подходит для малых и средних компаний. Несмотря на свои компактные размеры, данная линия обладает высокой производительностью 15 000 мармеладных конфет в час. За один час машина успевает завершить такие технологические процессы как приготовление, хранение и охлаждение мармелада.

-

Линия для производства мармеладных жевательных конфет серии GD80Q

Автоматическая линия для производства мармеладных жевательных конфет серии GD80Q очень компактна, имеет размеры Д (13 м) * Ш (2 м), что означает, что она вполне подходит для малых и средних компаний. Несмотря на свои компактные размеры, данная линия обладает высокой производительностью 36000 мармеладных конфет в час. За один час машина успевает завершить такие технологические процессы как приготовление, хранение и охлаждение мармелада.

-

Линия для производства мармеладных жевательных конфет, серия GD300Q

Автоматическая линия для производства мармеладных жевательных конфет серии GD300Q очень компактна, имеет размеры Д (14 м) * Ш (2 м), что означает, что она вполне подходит для малых и средних компаний. Несмотря на свои компактные размеры, данная линия обладает высокой производительностью 85000 мармеладных конфет в час. За один час машина успевает завершить такие технологические процессы как приготовление, хранение и охлаждение мармелада.Despite that, it is highly productive, as evidenced by its production rate at 85,000 gummy candies per hour, during which the whole process will be completed, including cooking, depositing and cooling.

-

- No.100 Qianqiao road, Fengxian district, Shanghai

- Gang Liu

- +86-21-67183392

- +86-13524622057

- inquiry@tgmachine.com

- +86-19121873586

-

- Производственная линия твёрдых конфет GD600 в США

- Линия по производству лопающихся шариков боба в России

- Линия по производству попкорна в США

- Линия по производству функционального мармелада в Бангладеш

- Линия по производству маршмеллоу в Ираке

- Модернизированная линия по производству мармелада в США

- Линия производства жевательной резинки для клиента из США

- Линия производства шоколадных конфет для клиента из Албании

- Линия производства конфет Тоффи для клиента из Египта

- Линия производства печенья для клиента из Бангладеша